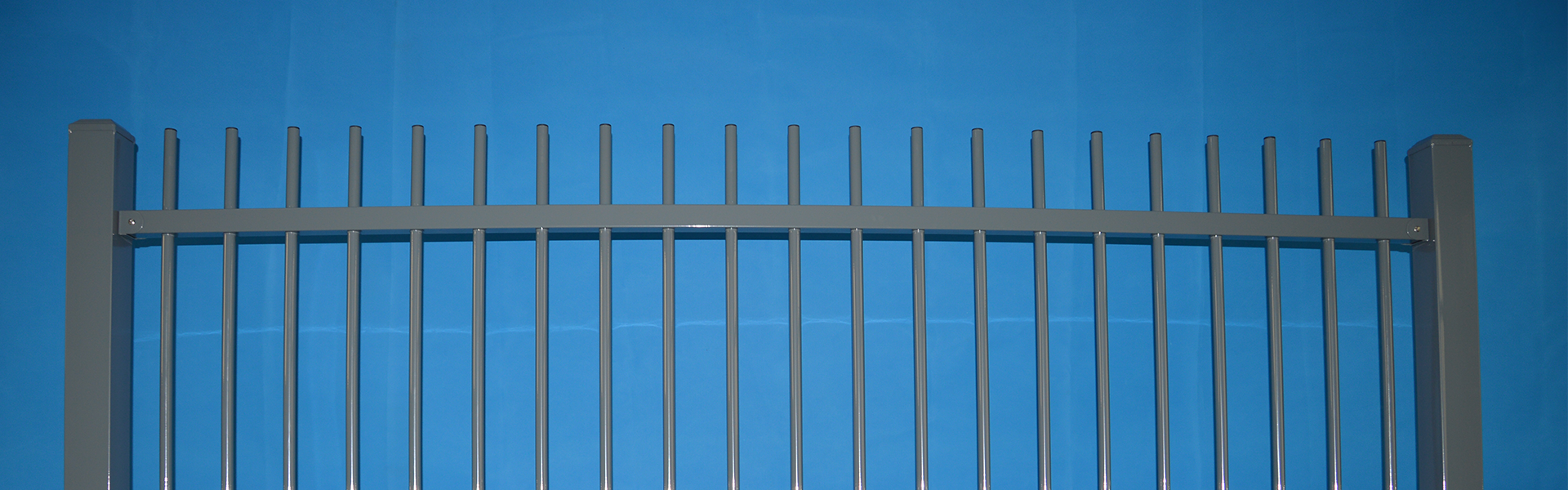

桃型柱板件冲压连接技术:

点焊、铆接是工业界常用的不可拆卸式金属板件点连接方法,这些工艺均存在着效率及技术上的不足和质量上的局限性。本产品采用德国开发的国际专利冲压连接技术成功地解决了这些问题。板件冲压连接技术又称无铆钉铆接,是在冲压连接设备上,采用专用连接模具对被连接板件进行冷挤压,通过板件自身材料的塑性变形,形成连接圆点而实现。连接模具及连接点的形成过程如图所示:从连接圆点的截面图上可以看出,在特殊冲压力作用下,凸模一侧的板件材料被挤压到凹模侧的板件内,在进一步的挤压过程中,板件材料塑性“流动”,形成燕尾状镶嵌,如此即可形成一个既无棱边亦无毛刺的连接圆点。

由于板件材料在挤压形成的连接圆点处,其内部晶粒结构被细化及有序化排列并且无撕裂损伤,所以冲压点不仅通过其板件材料的互相镶嵌具有足够的静态抗剪抗拉连接强度,而且还具有极佳的动态疲劳连接强度。相同条件下,连接圆点的动态疲劳强度远远高于点焊和滚压连接,这已被汽车等工业领域的大量应用实践所证实。此外,连接圆点的形成不会影响此处板件的抗腐蚀性,因为在连接圆点的形成过程中,板件的镀锌层或防腐层也随之一起塑性变形“流动”而无撕裂损伤。连接过程中无环境污染、无噪声;冲压连接设备可自动监控连接点质量,连接加工可靠性极高;改变了传统的板件加工工艺流程对板件的撕裂挤压,减少了加工工序和物料转移。另外,作为一种冷冲压加工,本产品连接采用多点连接,一次冲压加工,即同时几点到甚至几十点的连接,保证每一根立柱的点同时冲压,大大提高了生产效率。(这种铆接技术决定了原材料的真实保证,必须使用正规大厂的卷板。)

接模具及连接点的形成过程